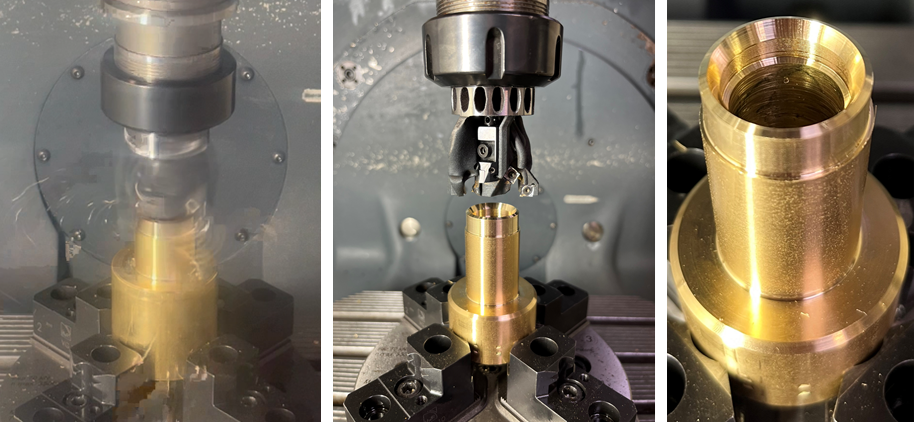

Ziel des Vorhabens war die Qualifizierung von kohlenstoffreichen Stählen für den PBF-LB/M-Prozess und die Anwendung dieser Werkstoffe bei der additiven Herstellung von Werkzeughaltern, ‑grundkörpern und -spannmitteln. Kohlenstoffreiche Werkzeugstähle, wie sie bei der konventionellen Herstellung in der Werkzeugindustrie üblicherweise eingesetzt werden, finden aufgrund hoher Kaltrissneigung bisher bei additiver Fertigung kaum Verwendung. Im Projekt wurden in enger Abstimmung mit den projektbegleitenden Industriepartnern die drei Werkstoffe 1.2343, 1.2714 und 1.2885 untersucht und unter Einsatz verschiedener Prozessrouten erfolgreich für den PBF-LB/M-Prozess qualifiziert. Favorisiert wird ein additiver Aufbau bei einer Verarbeitungstemperatur von 350 °C – 450 °C, die gezielt die Umwandlungslücken der Werkstoffe ausnutzt. Mit dieser, über eine Bauplattenvorheizung eingestellte Verarbeitungstemperatur, ließen sich die kohlenstoffmartensitisch härtbaren Werkstoffe kaltrissfrei und porenarm prozessieren. Im Ergebnis sind die Bauteile nach dem additiven Aufbau unmittelbar gehärtet und weisen durch die schnelle Erstarrung eine für die additive Verarbeitung charakteristische feinzellulare Struktur auf. Das thermische Post-Processing beschränkt sich somit auf eine Anlassbehandlung. Die Stoffsysteme zeigen im Vergleich zur konventionellen Wärmebehandlung eine verbesserte Anlassbeständigkeit und ein erhöhtes Sekundärhärtemaximum, sofern vorhanden. Im additiven Aufbau erreichbare Maß- und Oberflächentoleranzen wurden durch die Entwicklung von Randbelichtungsparametern optimiert und in einer Geometriestudie an werkzeugcharakteristischen Merkmalen erprobt. Sie entsprechen den Anforderungen der industriellen Werkzeughersteller, erfordern aber an Funktionsflächen, wie beispielsweise Plattensitzen, erwartungsgemäß eine mechanische Nacharbeit. Die prozess- und werkstoffkundlichen Erkenntnisse des Projekts sind in zwei Einsatzszenarien aus dem Industriekreis angewendet worden. In beiden Fällen wurden rotierende Fräswerkzeuge mit den Freiheitsgraden des additiven Herstellungsprozess funktionsoptimiert, wobei konstruktive Empfehlungen aus den Ergebnissen der Geometriestudie eingeflossen sind. Funktionale Zielgrößen waren optimierte Kühlkanäle, eine Gewichtsreduzierung und Steifigkeitserhöhung durch Topologieoptimierung sowie der hybride Aufbau der Werkzeuggrundkörper auf Werkzeugschnittstellen. Beide Werkzeuge wurden erfolgreich hergestellt und funktionserprobt.

Im Projekt wurden zudem interessante Ansätze zur weiteren Optimierung der Prozessrouten aufgezeigt. Vielversprechende Forschungspotenziale werden insbesondere in einer selektiven in-situ-Wärmebehandlung durch gezielte Laserenergieeinträge während des additiven Aufbaus gesehen. Damit lassen sich gradierte Werkstoffeigenschaften innerhalb eines Bauteils erzeugen, wodurch der Aufwand für die mechanische Nacharbeit reduziert, und der Funktionsnutzen der Werkzeugkörper erhöht werden kann.

Das Ziel des Forschungsvorhabens ist erreicht worden. Der Schlussbericht kann über das Forschungskuratorium Maschinenbau e. V. (FKM) bezogen werden.

Das Forschungsvorhaben wurde im Rahmen des Programms zur Förderung der industriellen Gemeinschaftsforschung (IGF-Nr. 21559 N) vom Bundesministerium für Wirtschaft und Klimaschutz (BMWK) über die Arbeitsgemeinschaft industrieller Forschungsvereinigungen (AiF) e.V. aufgrund eines Beschlusses des Deutschen Bundestages gefördert.